Postanowiłem podzielić się swoimi doświadczeniami odnośnie wyginania cienkiej sklejki, przy budowie Salamandry, konkretnie przy pokrywaniu statecznika poziomego. Oczywiście w sieci można znaleźć wiele zdjęć i opisów, jednak własne doświadczenia są najcenniejsze

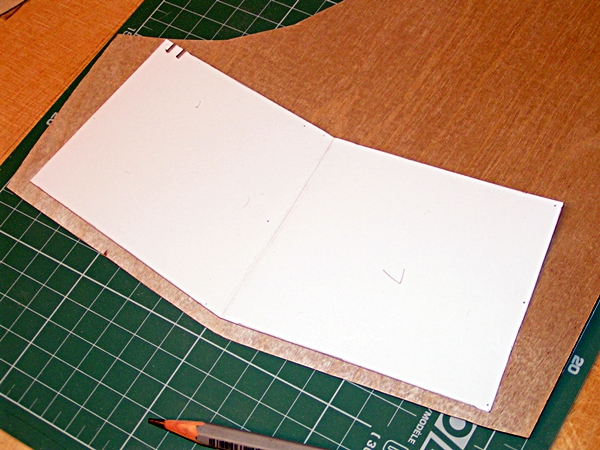

Do rzeczy. Najpierw na sklejce odrysowujemy od wcześniej przygotowanego szablonu kształt elementu, a następnie go wycinamy:

Załącznik:

1.JPG [ 295.86 KiB | Przeglądany 11166 razy ]

1.JPG [ 295.86 KiB | Przeglądany 11166 razy ]

Załącznik:

2.JPG [ 380.93 KiB | Przeglądany 11166 razy ]

2.JPG [ 380.93 KiB | Przeglądany 11166 razy ]

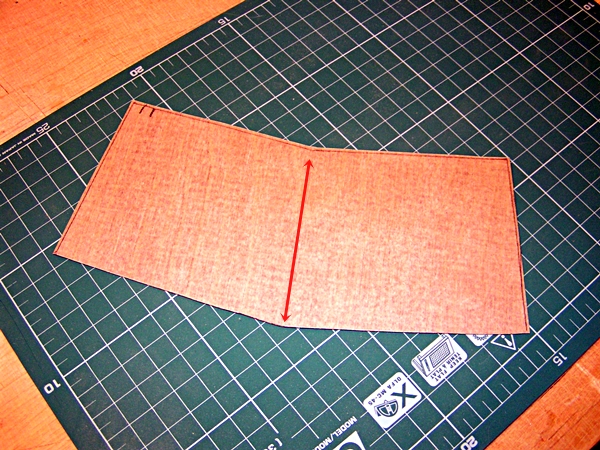

I tu pierwsze uwagi. Szablon ustawiam tak, aby włókna w sklejce przebiegały jak najdokładniej wzdłuż krawędzi zagięcia. Inaczej mogą nam się pojawić w czasie wyginania brzydkie pęknięcia wzdłuż zaginanej krawędzi. Druga uwaga: element odrysowuję tak, aby gładsza powierzchnia sklejki była na zewnątrz wyginanego elementu. Trzecia uwaga - wycinam, z pewnym zapasem, nożyczkami. Próby wycinania nożykiem kończyły się powstawaniem zadziorów i odłupków na spodniej stronie wycinanego elementu, co po prostu paskudnie później wygląda. Po wycięciu przykładam wyciętą formatkę do krawędzi natarcia w celu zaznaczenia środka i poprawiam nanosząc ołówkiem linię:

Załącznik:

3.JPG [ 284.5 KiB | Przeglądany 11166 razy ]

3.JPG [ 284.5 KiB | Przeglądany 11166 razy ]

Załącznik:

4.JPG [ 389.41 KiB | Przeglądany 11166 razy ]

4.JPG [ 389.41 KiB | Przeglądany 11166 razy ]

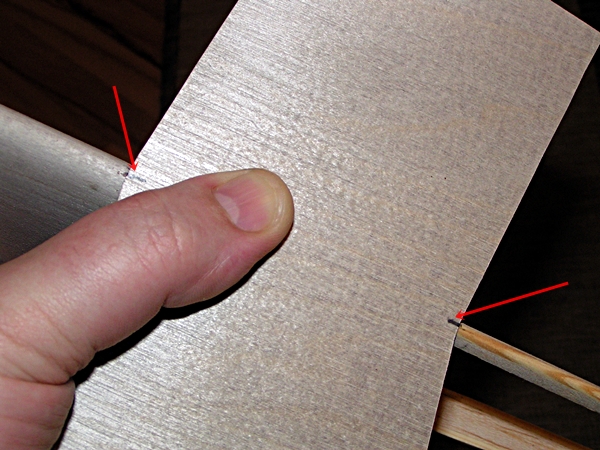

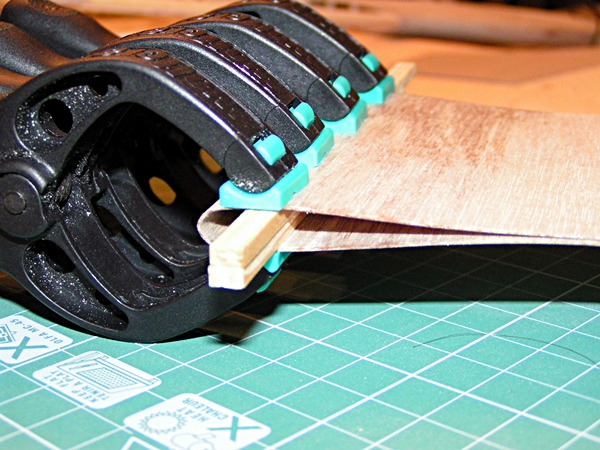

I pierwsze wyginanie. Robię to nad parą, delikatnie zwiększając nacisk (ściskanie). Zbyt szybkie ściskanie może spowodować pęknięcia. Zwłaszcza, gdy usłyszymy ciche trzaski sklejki. Nad parą sklejka robi się przyjemnie plastyczna:

Załącznik:

5.JPG [ 236.31 KiB | Przeglądany 11166 razy ]

5.JPG [ 236.31 KiB | Przeglądany 11166 razy ]

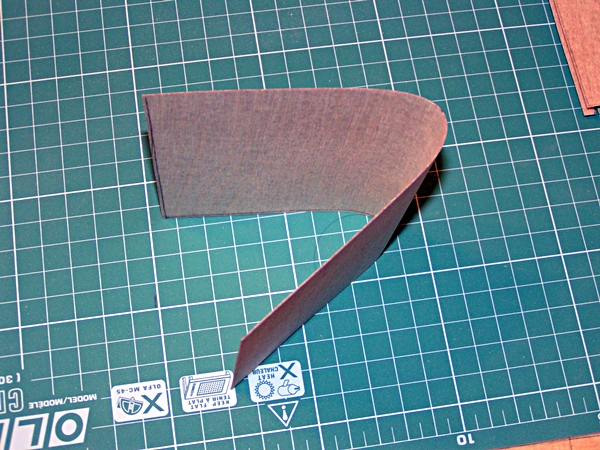

Po tym zabiegu, trzymając sklejkę, bawimy się suszarką do włosów. Po wysuszeniu formatka trzyma już wstępny kształt zagięcia:

Załącznik:

6.JPG [ 275.52 KiB | Przeglądany 11166 razy ]

6.JPG [ 275.52 KiB | Przeglądany 11166 razy ]

Załącznik:

7.JPG [ 337.14 KiB | Przeglądany 11166 razy ]

7.JPG [ 337.14 KiB | Przeglądany 11166 razy ]

Następny etap wyginania to moczenie przez kilkadziesiąt sekund we wrzątku:

Załącznik:

8.JPG [ 279.36 KiB | Przeglądany 11166 razy ]

8.JPG [ 279.36 KiB | Przeglądany 11166 razy ]

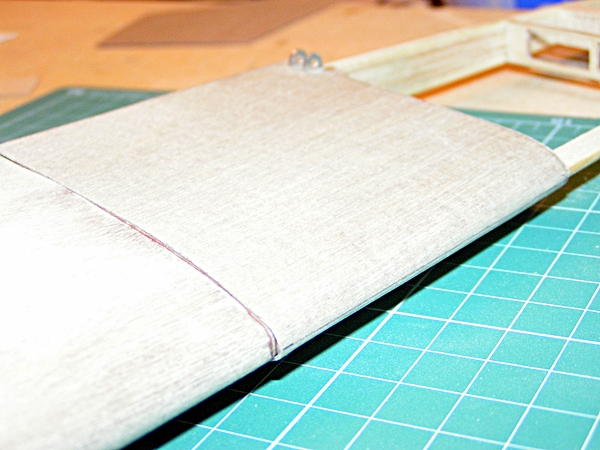

Cały czas pilnujemy, aby narysowana wcześniej linia "właściwie się układała". Po moczeniu jak tylko mogę najszybciej przypinam klipsami całość do kołka 10mm i suszę suszarką:

Załącznik:

9.JPG [ 285.85 KiB | Przeglądany 11166 razy ]

9.JPG [ 285.85 KiB | Przeglądany 11166 razy ]

Po wysuszeniu cały zabieg moczenia powtarzam, ale tym razem przypinam do kołka o średnicy 8mm. Po potraktowaniu suszarką znowu moczę i przypinam do listewek. W tym przypadku 3x5mm, ale to tylko dlatego, że nie miałem pojedynczej 5x5 czy 6x6...

Załącznik:

10.JPG [ 305.77 KiB | Przeglądany 11166 razy ]

10.JPG [ 305.77 KiB | Przeglądany 11166 razy ]

Znowu w ruch idzie suszarka. Tu możemy podsuszyć element wstępnie i poczekać nie odpinając go, aż sam wyschnie, albo suszyć do upadłego. Jakby nie było możemy uznać, że wtedy element jest suchy i gotowy do dalszej obróbki, gdy po odpięciu klipsów nie ma pod ich stopkami mokrych śladów. A po wysuszeniu wygląda to tak:

Załącznik:

11.JPG [ 279.89 KiB | Przeglądany 11166 razy ]

11.JPG [ 279.89 KiB | Przeglądany 11166 razy ]

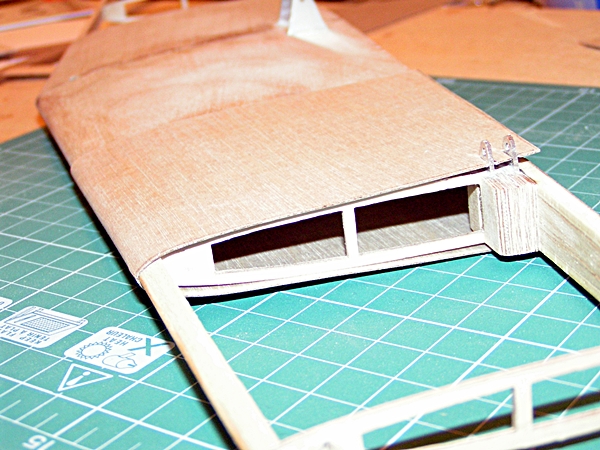

Tak przygotowany elemencik dość dobrze już pasuje do miejsca, gdzie ma się znaleźć:

Załącznik:

12.JPG [ 248.6 KiB | Przeglądany 11166 razy ]

12.JPG [ 248.6 KiB | Przeglądany 11166 razy ]

Załącznik:

13.JPG [ 297.95 KiB | Przeglądany 11166 razy ]

13.JPG [ 297.95 KiB | Przeglądany 11166 razy ]

Teraz już tylko pozostało dopasować, doszlifować, przykleić...